Blog de mantenimiento

El análisis de fallas es esencial para el mantenimiento preventivo y correctivo en cualquier sector industrial. Identificar defectos en etapas tempranas no solo previene accidentes y pérdidas económicas, sino que también garantiza la seguridad operativa. Una de las técnicas más efectivas para detectar discontinuidades superficiales y subsuperficiales en materiales ferromagnéticos es la inspección con partículas magnéticas (MT, por sus siglas en inglés).

Este método no destructivo combina la magnetización del material con el uso de partículas ferromagnéticas para identificar grietas, porosidad y otros defectos. En este artículo, exploraremos en detalle cómo funciona la inspección con partículas magnéticas, sus aplicaciones, ventajas, limitaciones y los pasos para su ejecución.

Análisis de Fallas por Inspección con Partículas Magnéticas: Garantizando la Integridad de Componentes Críticos

El análisis de fallas es esencial para el mantenimiento preventivo y correctivo en cualquier sector industrial. Identificar defectos en etapas tempranas no solo previene accidentes y pérdidas económicas, sino que también garantiza la seguridad operativa. Una de las técnicas más efectivas para detectar discontinuidades superficiales y subsuperficiales en materiales ferromagnéticos es la inspección con partículas magnéticas (MT, por sus siglas en inglés).

Este método no destructivo combina la magnetización del material con el uso de partículas ferromagnéticas para identificar grietas, porosidad y otros defectos. En este artículo, exploraremos en detalle cómo funciona la inspección con partículas magnéticas, sus aplicaciones, ventajas, limitaciones y los pasos para su ejecución.

¿Qué es la inspección con partículas magnéticas?

La inspección con partículas magnéticas es una técnica de ensayo no destructivo (NDT) utilizada para detectar discontinuidades en materiales ferromagnéticos, como hierro, níquel, cobalto y algunas de sus aleaciones. El proceso implica magnetizar el material y aplicar partículas ferromagnéticas visibles o fluorescentes. Estas partículas se acumulan en las discontinuidades, como grietas o fisuras, debido a las alteraciones en el flujo magnético.

Esta técnica se utiliza ampliamente en industrias como la aeroespacial, automotriz, ferroviaria, energética y petroquímica, donde los componentes están sometidos a cargas elevadas y condiciones extremas.

Principios de la inspección con partículas magnéticas

El método se basa en los siguientes principios físicos:

- Magnetización del material: Al aplicar un campo magnético a un material ferromagnético, las líneas de flujo magnético atraviesan su estructura.

- Interrupciones del flujo magnético: Las discontinuidades, como grietas, interrumpen el flujo magnético, creando fugas de campo.

- Atracción de partículas: Las partículas ferromagnéticas aplicadas a la superficie se concentran en las fugas de campo, haciendo visibles los defectos.

Materiales y equipos utilizados

Para realizar una inspección con partículas magnéticas, se necesitan los siguientes elementos:

- Fuentes de magnetización: Puede ser corriente eléctrica directa (DC) o alterna (AC). Se utilizan equipos como yokes magnéticos, bobinas, o sistemas de contacto directo.

- Partículas magnéticas: Pueden ser secas o en suspensión líquida. Las partículas fluorescentes requieren luz ultravioleta para su detección.

- Revelador magnético: Se utiliza para mejorar la visibilidad de las partículas acumuladas en las discontinuidades.

- Medidores de campo magnético: Verifican que el nivel de magnetización sea adecuado.

- Materiales de limpieza: Para preparar y limpiar la superficie antes y después de la inspección.

Pasos para realizar un análisis de fallas con partículas magnéticas

El proceso de inspección con partículas magnéticas consta de varias etapas esenciales:

1. Preparación de la superficie

- Limpie la superficie eliminando suciedad, grasa, pintura y otros contaminantes que puedan afectar la inspección.

- Si es necesario, realice un desbaste para exponer el área a inspeccionar.

2. Magnetización del material

- Aplique un campo magnético al componente utilizando el equipo adecuado.

- El tipo de corriente y método de magnetización dependerá de la orientación esperada de los defectos. Por ejemplo:

- Corriente alterna (AC): Ideal para defectos superficiales.

- Corriente directa (DC): Adecuada para defectos subsuperficiales.

3. Aplicación de partículas magnéticas

- Aplique las partículas (secas o en suspensión) sobre la superficie mientras el material permanece magnetizado.

- Las partículas se acumularán en los puntos donde haya interrupciones en el flujo magnético.

4. Inspección visual

- Examine la superficie bajo iluminación adecuada. Para partículas fluorescentes, utilice luz ultravioleta en un ambiente oscuro.

- Identifique acumulaciones de partículas que indiquen posibles defectos.

5. Desmagnetización

- Una vez finalizada la inspección, desmagnetice el componente para evitar interferencias en su funcionamiento.

- Esto es especialmente importante en piezas sensibles, como componentes eléctricos o de precisión.

6. Limpieza final

- Limpie la superficie para eliminar los residuos de partículas magnéticas y restaurar el componente a su estado operativo.

Aplicaciones comunes

La inspección con partículas magnéticas se utiliza ampliamente en diferentes sectores para detectar defectos en:

- Soldaduras en estructuras metálicas.

- Piezas fundidas y forjadas en fabricación industrial.

- Componentes críticos de trenes, como ruedas y ejes.

- Equipos rotativos, como turbinas y rotores.

- Tuberías y recipientes a presión en plantas petroquímicas.

Ventajas de la inspección con partículas magnéticas

- Alta sensibilidad: Detecta defectos muy pequeños, incluso subsuperficiales.

- Versatilidad: Aplicable a una amplia gama de piezas y configuraciones.

- Rapidez: Permite resultados inmediatos, lo que la hace ideal para inspecciones en línea.

- Costo moderado: En comparación con otras técnicas no destructivas.

- Portabilidad: Los equipos pueden ser transportados fácilmente para inspecciones en campo.

Limitaciones

A pesar de sus numerosas ventajas, este método presenta algunas limitaciones:

- Solo materiales ferromagnéticos: No es aplicable a materiales no magnéticos como aluminio, cobre o plásticos.

- Preparación de la superficie: Requiere una limpieza exhaustiva para garantizar resultados precisos.

- Tamaño y orientación de defectos: Puede no detectar defectos muy pequeños o alineados en paralelo al flujo magnético.

- Dependencia del operador: La experiencia y habilidad del inspector son clave para interpretar los resultados.

- Riesgos asociados: La magnetización puede interferir en componentes sensibles, como instrumentos electrónicos.

Técnicas avanzadas y complementarias

En algunos casos, la inspección con partículas magnéticas se combina con otras técnicas para mejorar la precisión del análisis de fallas, como:

- Ultrasonido: Para detectar defectos internos profundos.

- Radiografía industrial: Para inspeccionar componentes más complejos.

- Ensayos por líquidos penetrantes: Para materiales no ferromagnéticos o defectos superficiales muy pequeños.

La inspección con partículas magnéticas es una herramienta indispensable en el mantenimiento industrial, especialmente para componentes críticos de materiales ferromagnéticos. Su capacidad para detectar discontinuidades superficiales y subsuperficiales la convierte en una técnica confiable y ampliamente utilizada.

Para garantizar resultados precisos, es fundamental contar con personal capacitado, equipos adecuados y procedimientos bien definidos. En un entorno industrial exigente, implementar esta técnica como parte de un programa integral de mantenimiento puede prevenir fallas catastróficas, mejorar la seguridad y optimizar los costos operativos.

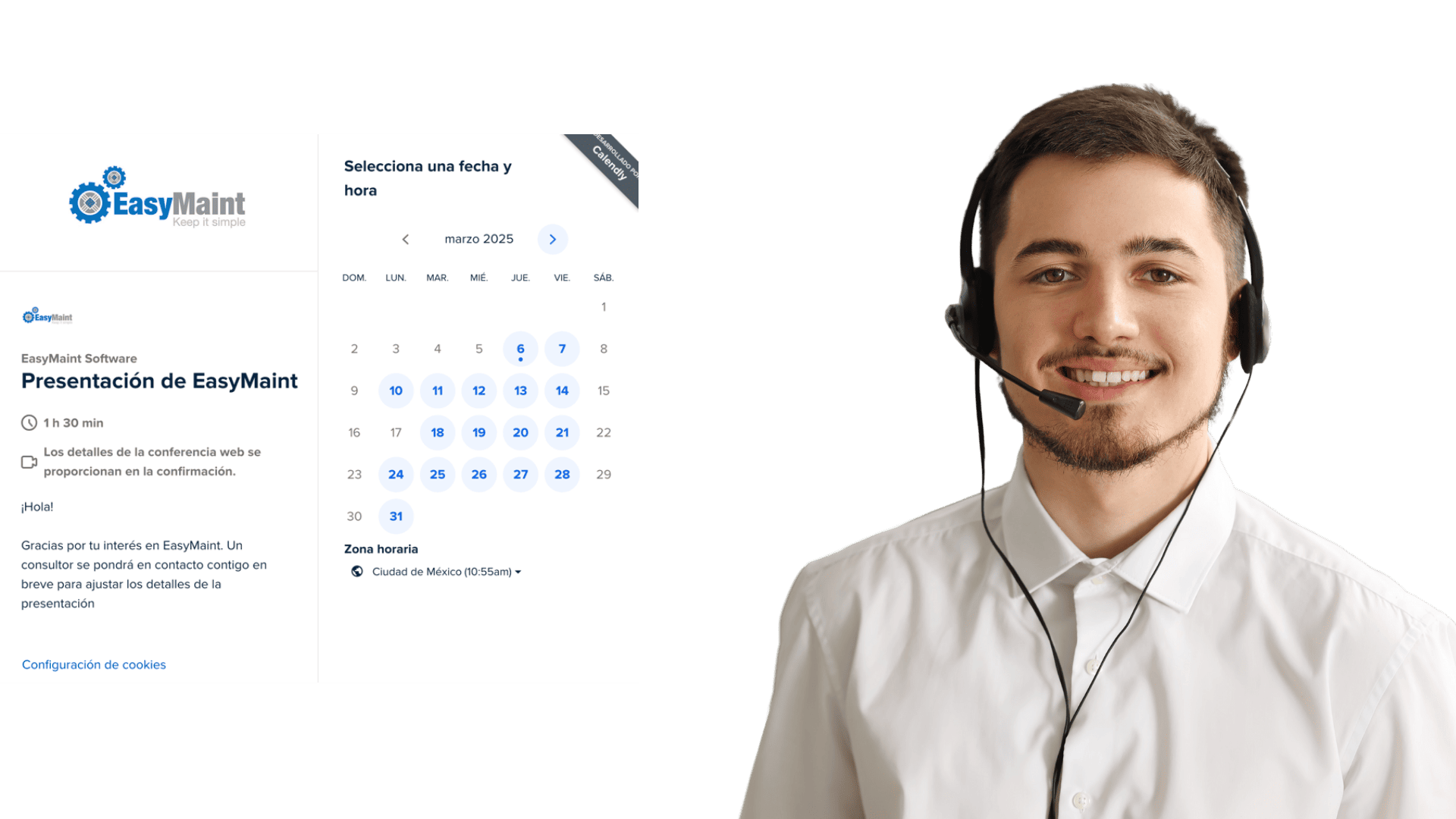

Optimiza el mantenimiento de tu empresa con EasyMaint, el software que facilita la gestión de activos y mantenimiento preventivo.

Agenda una demo