Blog de mantenimiento

La fractografía es una disciplina esencial dentro de la ciencia de materiales y la ingeniería mecánica que permite analizar las superficies de fractura de componentes que han fallado. Este análisis revela información crucial sobre los modos de falla, las condiciones de operación y los factores que llevaron al colapso de un material o componente. Comprender estas características no solo ayuda a determinar la causa de la falla, sino que también permite mejorar el diseño, los procesos de fabricación y las prácticas de mantenimiento para prevenir futuros incidentes.

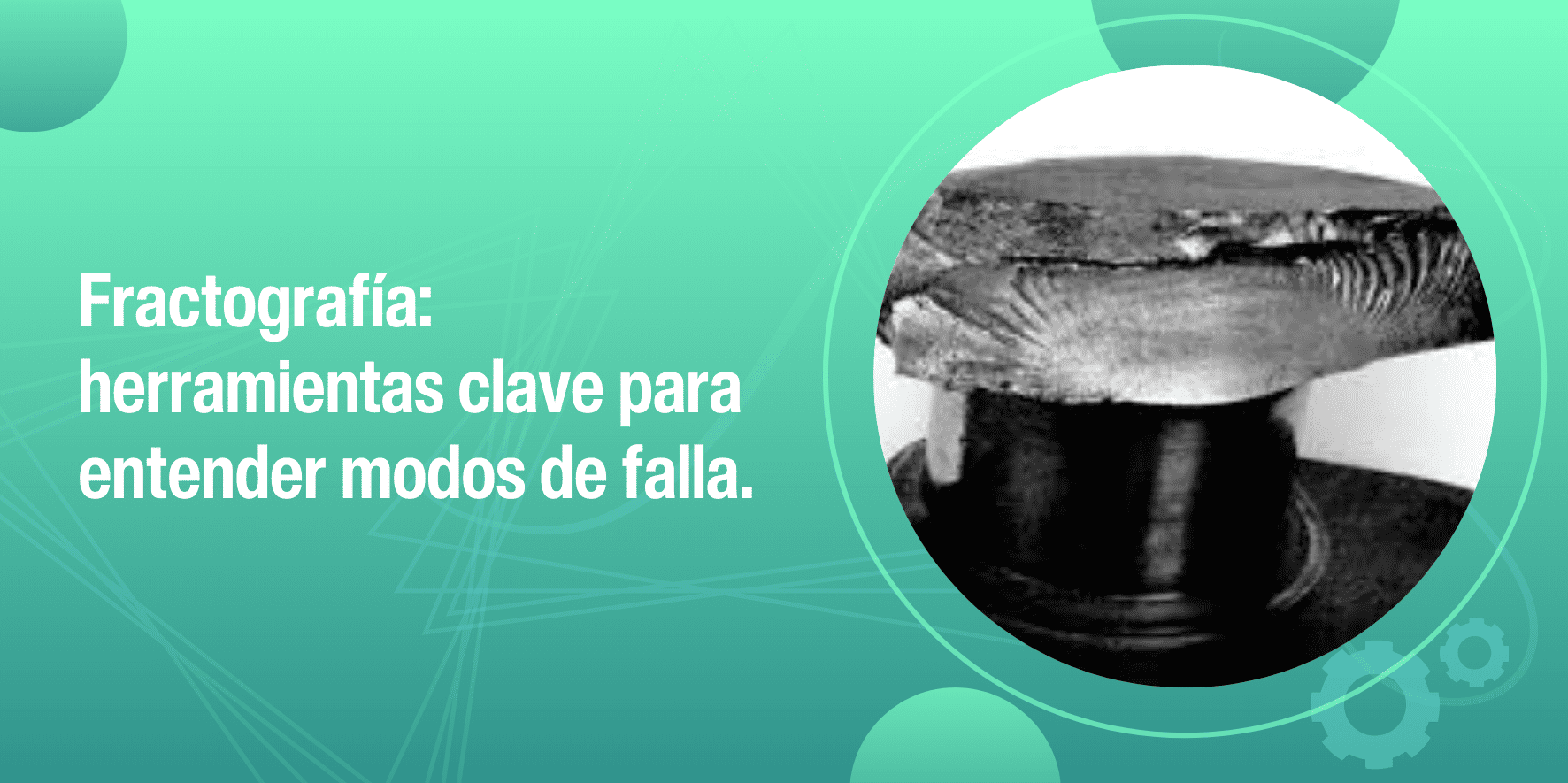

Fractografía: Herramientas clave para entender modos de falla

La fractografía es una disciplina esencial dentro de la ciencia de materiales y la ingeniería mecánica que permite analizar las superficies de fractura de componentes que han fallado. Este análisis revela información crucial sobre los modos de falla, las condiciones de operación y los factores que llevaron al colapso de un material o componente. Comprender estas características no solo ayuda a determinar la causa de la falla, sino que también permite mejorar el diseño, los procesos de fabricación y las prácticas de mantenimiento para prevenir futuros incidentes.

¿Qué es la fractografía?

La fractografía es el estudio de las superficies de fractura de los materiales mediante herramientas y técnicas especializadas. Este análisis permite identificar patrones y características distintivas en las superficies fracturadas que indican cómo y por qué ocurrió la falla.

La fractografía se aplica ampliamente en una variedad de industrias, incluidas la aeroespacial, automotriz, metalúrgica, electrónica y muchas otras donde la seguridad y el rendimiento dependen de la integridad estructural de los componentes.

Modos de falla comunes y sus características fractográficas

1. Fractura frágil

- Características: La fractura ocurre sin deformación plástica significativa. Las superficies suelen ser planas y brillantes, con un patrón de grano cristalino visible, especialmente en metales.

- Causas típicas: Baja temperatura, defectos internos, o altas tasas de carga.

- Ejemplo: La rotura de un eje metálico debido a un impacto súbito.

2. Fractura dúctil

- Características: Presenta una deformación plástica significativa antes de la fractura. Las superficies muestran cavidades o microhoyos que se unen formando patrones característicos.

- Causas típicas: Sobrecarga lenta o fatiga acumulativa en materiales dúctiles.

- Ejemplo: Fallas en estructuras metálicas sometidas a esfuerzos sostenidos.

3. Fatiga

- Características: Superficies con marcas concéntricas, conocidas como líneas de playa, que indican el crecimiento progresivo de la grieta. Eventualmente, una fractura súbita completa el proceso.

- Causas típicas: Cargas cíclicas repetitivas, como las que ocurren en ejes rotatorios o piezas sometidas a vibración constante.

- Ejemplo: Grietas en alas de aviones o componentes de maquinaria industrial.

4. Falla por corrosión bajo tensión (SCC)

- Características: Grietas finas ramificadas y superficies de fractura intergranulares o transgranulares.

- Causas típicas: Combinación de estrés tensional y un ambiente corrosivo específico.

- Ejemplo: Fracturas en tuberías de acero expuestas a soluciones cloradas.

5. Fractura por impacto

- Características: Superficies ásperas y desordenadas con características únicas dependiendo de la velocidad del impacto.

- Causas típicas: Colisión súbita o aplicación rápida de una carga.

- Ejemplo: Daños en aspas de turbinas debido a la ingestión de objetos extraños.

Herramientas utilizadas en fractografía

1. Microscopio óptico

- Útil para un análisis inicial de las superficies de fractura. Permite identificar características macroscópicas y patrones generales.

2. Microscopio electrónico de barrido (SEM)

- Proporciona imágenes detalladas de las superficies de fractura a nivel microscópico. Es ideal para observar características como microhoyos, marcas de playa y patrones de grietas.

3. Espectroscopia de energía dispersiva (EDS)

- Se utiliza junto con el SEM para identificar la composición química de las áreas fracturadas, ayudando a detectar contaminación o inclusiones.

4. Técnicas de rayos X

- Permiten evaluar grietas internas o defectos ocultos que pueden haber contribuido a la falla.

5. Pruebas metalográficas

- Implican el análisis de cortes transversales del material para observar la microestructura interna y correlacionarla con la fractura.

Proceso de análisis fractográfico

- Inspección inicial: Examinar visualmente el componente y registrar las condiciones generales de la falla.

- Limpieza: Remover contaminantes para evitar interferencias en el análisis.

- Análisis macroscópico: Identificar las zonas clave de la fractura y los patrones generales.

- Análisis microscópico: Usar herramientas como el SEM para estudiar detalles finos.

- Interpretación: Correlacionar las observaciones con las condiciones de operación, propiedades del material y posibles factores externos.

- Informe: Presentar un diagnóstico claro de las causas de la falla y recomendaciones para evitar incidentes futuros.

Aplicaciones de la fractografía

- Diseño y desarrollo: Identificar puntos débiles en diseños existentes para mejorarlos.

- Garantía de calidad: Detectar defectos en procesos de fabricación que puedan comprometer la seguridad.

- Investigación de fallas: Determinar las causas raíz de fallas en accidentes industriales o estructurales.

- Optimización de mantenimiento: Diseñar estrategias basadas en modos de falla frecuentes.

Casos emblemáticos de fractografía

- Explosión del Challenger (1986): La fractografía ayudó a identificar que los sellos de goma (O-rings) fallaron debido a las bajas temperaturas, permitiendo el escape de gases calientes que causaron la explosión.

- Colapso del Silver Bridge (1967): El análisis fractográfico reveló que una grieta por fatiga en un pasador de suspensión desencadenó el colapso catastrófico.

- Accidente del vuelo Aloha Airlines 243 (1988): La fractografía mostró que la fatiga en las uniones de los paneles del fuselaje fue la causa de la despresurización explosiva.

La fractografía es una herramienta poderosa para entender modos de falla y prevenir futuros incidentes en una amplia gama de aplicaciones industriales. Su capacidad para revelar patrones y causas subyacentes convierte a esta disciplina en un pilar fundamental para garantizar la seguridad y la confiabilidad de los materiales y componentes. Invertir en análisis fractográfico no solo protege vidas y recursos, sino que también impulsa la innovación y la mejora continua en el diseño y mantenimiento de sistemas críticos.

Optimiza el mantenimiento de tu empresa con EasyMaint, el software que facilita la gestión de activos y mantenimiento preventivo.

Agenda una demo