En el ámbito del mantenimiento industrial, contar con un enfoque basado en la condición del equipo se ha convertido en una estrategia esencial para maximizar la eficiencia y prolongar la vida útil de los activos. Al utilizar tecnologías avanzadas y análisis de datos, los equipos de mantenimiento pueden identificar problemas potenciales antes de que se conviertan en fallas costosas. En este artículo, exploraremos los ocho tipos de mantenimiento basados en la condición del equipo, que incluyen análisis de aceite, análisis de vibración, análisis de circuitos motores, termografía, radiografía, interferometría láser, monitoreo eléctrico y medición electromagnética. Estas técnicas, combinadas con un software de mantenimiento confiable, pueden optimizar tu gestión de activos y minimizar el tiempo de inactividad no planificado.

-

Análisis de aceite: El análisis de aceite es una herramienta fundamental para evaluar la condición de los lubricantes y los componentes del equipo. Mediante el seguimiento regular de las propiedades físicas y químicas del aceite, como la viscosidad, la contaminación y el desgaste de los aditivos, es posible detectar signos tempranos de desgaste o contaminación que puedan afectar el rendimiento de la maquinaria.

-

Análisis de vibración: El análisis de vibración se utiliza para medir las vibraciones mecánicas de los equipos rotativos. Los cambios en los patrones de vibración pueden indicar desequilibrios, desalineaciones, holguras o desgaste en los rodamientos. Al monitorear y analizar estas vibraciones, se pueden identificar problemas potenciales y programar actividades de mantenimiento predictivo de manera oportuna.

-

Análisis de circuitos motores: El análisis de circuitos motores se centra en el monitoreo y la evaluación de los sistemas eléctricos de los equipos. Este enfoque permite detectar problemas como sobrecargas, desequilibrios de fases, fugas de corriente o altas resistencias en los contactos. Al identificar y corregir estos problemas eléctricos, se puede prevenir el deterioro del equipo y reducir los riesgos de incendio o fallos catastróficos.

-

Termografía: La termografía utiliza cámaras infrarrojas para medir y visualizar las diferencias de temperatura en los equipos. Esta técnica permite detectar puntos calientes, áreas de fricción excesiva o conexiones defectuosas en sistemas eléctricos. Al identificar estas anomalías térmicas, los técnicos pueden tomar medidas correctivas antes de que ocurra una falla costosa o un incendio.

-

Radiografía: El uso de la radiografía en el mantenimiento industrial permite inspeccionar componentes internos sin desmontar el equipo. Es especialmente útil para detectar grietas, corrosión o fallas en soldaduras en estructuras metálicas. Al proporcionar una visión interna precisa, la radiografía ayuda a prevenir fallos estructurales y garantiza la integridad de los equipos.

-

Interferometría láser La interferometría láser se utiliza para medir la precisión de los equipos y las instalaciones. La medición de la precisión puede ayudar a identificar posibles problemas en los componentes mecánicos y prevenir posibles fallas en el equipo.

-

Monitoreo eléctrico El monitoreo eléctrico se utiliza para medir la energía y la corriente eléctrica en los equipos y las instalaciones. Este tipo de mantenimiento puede ayudar a identificar posibles problemas en los circuitos eléctricos y prevenir posibles fallos en el equipo.

-

Medición electromagnética La medición electromagnética se utiliza para medir los campos magnéticos y eléctricos en los equipos y las instalaciones. La medición de los campos magnéticos y eléctricos puede ayudar a identificar posibles problemas en los componentes eléctricos y prevenir posibles fallos en el equipo.

En conclusión, cada uno de los 8 tipos de mantenimiento basados en la condición del equipo que hemos analizado desempeña un papel crucial en la gestión efectiva de mantenimiento. Al utilizar tecnologías como el análisis de aceite, análisis de vibración, análisis de circuitos motores, termografía, radiografía, interferometría láser, monitoreo eléctrico y medición electromagnética, los equipos de mantenimiento pueden detectar problemas potenciales antes de que se conviertan en fallas graves y costosas.

Además de su impacto en la prevención de fallas, estos métodos de mantenimiento basados en la condición del equipo también pueden ayudar a optimizar los programas de mantenimiento. Al realizar un seguimiento regular de la salud y el rendimiento de los equipos, se pueden establecer intervalos de mantenimiento más precisos y evitar tareas innecesarias o prematuras.

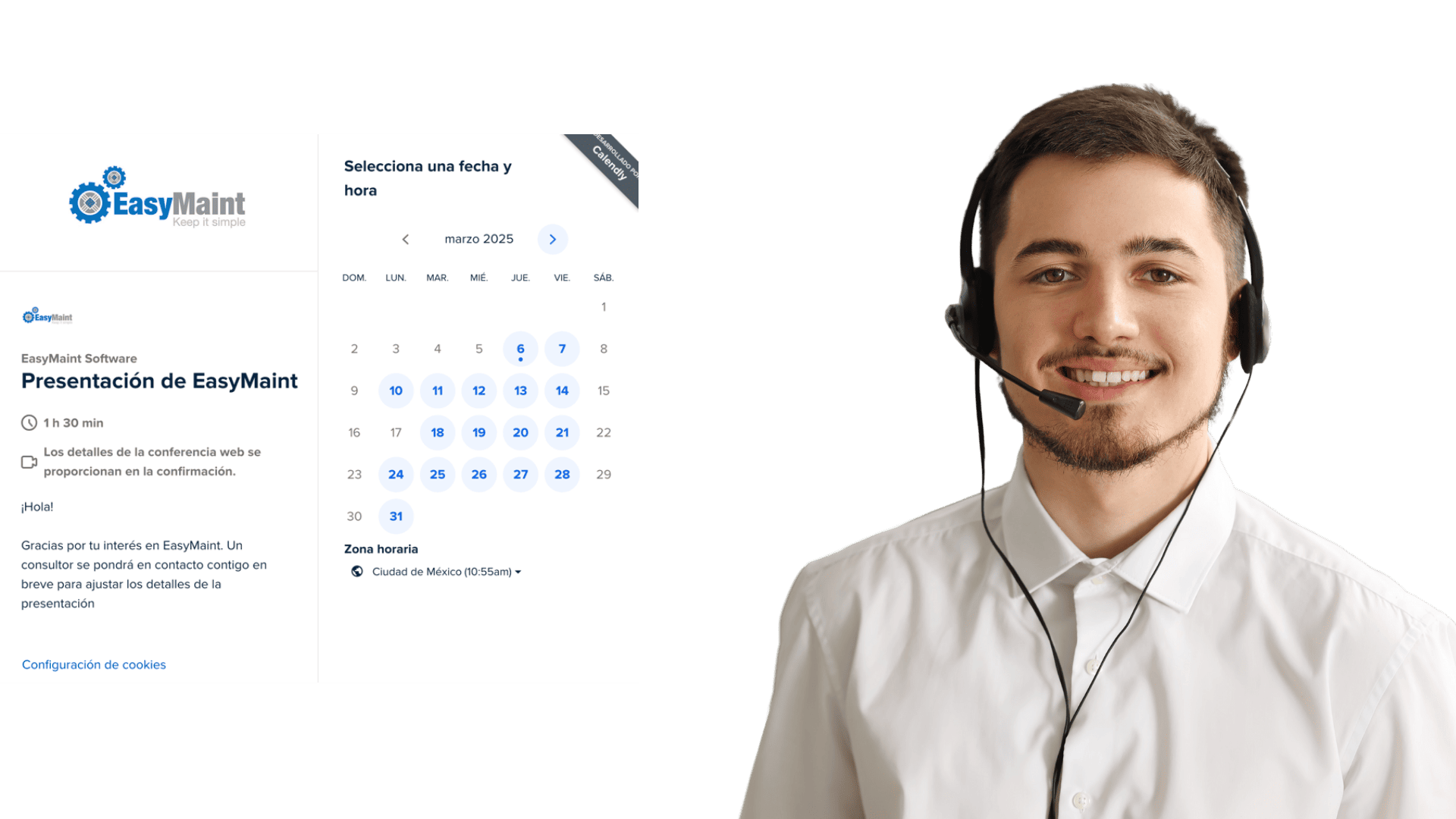

En el contexto de la gestión de mantenimiento, el uso de estos tipos de mantenimiento basados en la condición del equipo se ve reforzado por el apoyo de un software especializado como EasyMaint. EasyMaint puede facilitar la recopilación, el análisis y el almacenamiento de datos, así como la programación de actividades de mantenimiento. Esto no solo mejora la eficiencia del proceso, sino que también permite una toma de decisiones más informada y basada en datos.

En resumen, la combinación de los 8 tipos de mantenimiento basados en la condición del equipo y el uso de un software de mantenimiento adecuado puede marcar la diferencia en la confiabilidad, la vida útil y el rendimiento de los equipos. Al implementar estas prácticas de mantenimiento y tecnologías avanzadas, las empresas pueden reducir los tiempos de inactividad, aumentar la productividad y optimizar sus recursos, brindando así un valor significativo a sus operaciones.