Blog de mantenimiento

La inspección ultrasónica es una técnica de prueba no destructiva ampliamente utilizada para detectar discontinuidades en materiales sólidos. Utiliza ondas sonoras de alta frecuencia para identificar defectos internos y superficiales en una variedad de materiales. Este artículo explora los principios de operación, los tipos de ondas ultrasónicas, los factores que influyen en la inspección y las ventajas y desventajas de esta técnica.

Análisis de Fallas: Inspección Ultrasónica

La inspección ultrasónica es una técnica de prueba no destructiva ampliamente utilizada para detectar discontinuidades en materiales sólidos. Utiliza ondas sonoras de alta frecuencia para identificar defectos internos y superficiales en una variedad de materiales. Este artículo explora los principios de operación, los tipos de ondas ultrasónicas, los factores que influyen en la inspección y las ventajas y desventajas de esta técnica.

Principios de Operación

La inspección ultrasónica se basa en el uso de transductores que generan y reciben ondas sonoras de alta frecuencia. Los principios clave incluyen:

- Generación de Ondas Ultrasónicas: Un transductor emite ondas sonoras de alta frecuencia en el material.

- Detección de Defectos: Las ondas reflejadas por discontinuidades son detectadas y analizadas para identificar defectos.

- Presentación de Datos: Los datos de las ondas reflejadas se presentan en una pantalla, mostrando la ubicación y el tamaño de los defectos.

Tipos de Ondas Ultrasónicas

Ondas Longitudinales

- Descripción: Las partículas del material se mueven en la misma dirección que la propagación de la onda.

- Aplicaciones: Utilizadas principalmente para la inspección de volúmenes internos.

Ondas Transversales (Ondas de Corte)

- Descripción: Las partículas se mueven perpendicularmente a la dirección de la onda.

- Aplicaciones: Adecuadas para detectar defectos que afectan la integridad estructural.

Ondas de Superficie (Ondas Rayleigh)

- Descripción: Se propagan a lo largo de la superficie del material.

- Aplicaciones: Utilizadas para detectar defectos superficiales.

Ondas de Lamb (Ondas de Placa)

- Descripción: Se propagan en materiales de espesor delgado, como láminas de metal.

- Aplicaciones: Eficaces para la inspección de placas y láminas.

Factores que Influyen en la Inspección Ultrasónica

- Impedancia Acústica: La resistencia del material a la propagación de ondas sonoras.

- Ángulo de Incidencia: La dirección en la que las ondas sonoras ingresan al material.

- Ángulos Críticos: Los ángulos en los que las ondas sonoras se reflejan o refractan dentro del material.

- Absorción: La disminución de la intensidad de las ondas sonoras a medida que viajan a través del material.

- Dispersión: La distribución de las ondas sonoras en diferentes direcciones dentro del material.

Métodos Básicos de Inspección

Método de Pulso-Eco

- Descripción: Un transductor emite un pulso ultrasónico y recibe el eco reflejado por un defecto.

- Aplicaciones: Utilizado para medir el espesor del material y detectar discontinuidades internas.

Principios de Operación

- Generación de Pulsos: Emisión de ondas sonoras de alta frecuencia en el material.

- Recepción de Echos: Detección de ondas reflejadas por discontinuidades.

Ventajas, Desventajas y Aplicaciones

Ventajas

- Alta Sensibilidad: Capaz de detectar defectos muy pequeños.

- Profundidad de Inspección: Puede inspeccionar tanto defectos superficiales como internos.

- No Destructivo: No daña el material inspeccionado.

Desventajas

- Requiere Superficies Lisas: Las superficies rugosas pueden dificultar la inspección.

- Necesidad de Acoplamiento: Requiere un medio de acoplamiento para transmitir las ondas ultrasónicas.

- Interpretación de Datos: La interpretación de los resultados puede ser compleja y requiere experiencia.

Aplicaciones

- Inspección de Soldaduras: Detecta defectos en uniones soldadas.

- Control de Calidad en la Producción: Verifica la integridad de materiales durante el proceso de fabricación.

- Mantenimiento Predictivo: Identifica defectos antes de que provoquen fallos en equipos y estructuras.

La inspección ultrasónica es una herramienta poderosa en el análisis de fallas y el mantenimiento preventivo. Su capacidad para detectar defectos de manera no destructiva y con alta precisión la convierte en una técnica indispensable en diversas industrias. Al comprender los principios de operación, los factores que influyen en la inspección y las aplicaciones adecuadas, los profesionales del mantenimiento pueden mejorar significativamente la confiabilidad y seguridad de los equipos y estructuras. A medida que la tecnología avanza, la inspección ultrasónica continuará evolucionando, ofreciendo soluciones más precisas y eficientes para la detección de fallas.

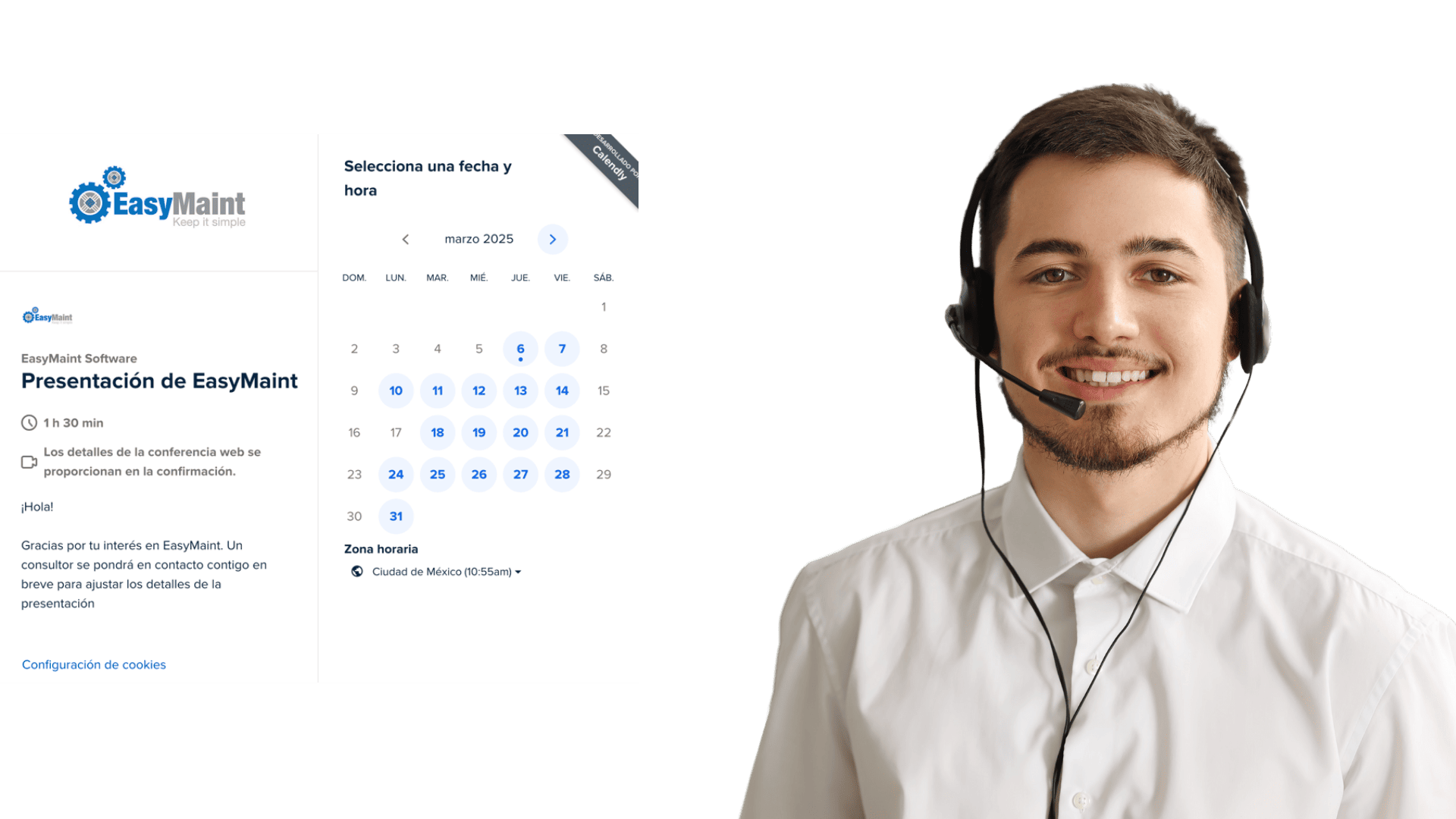

Optimiza el mantenimiento de tu empresa con EasyMaint, el software que facilita la gestión de activos y mantenimiento preventivo.

Agenda una demo