L. Amendola, Ph.D

Departamento de Proyectos de Ingeniería

Universidad Politécnica de Valencia

e-mail : luiam@dpi.upv.es ; luigipmm@yahoo.es

Introducción

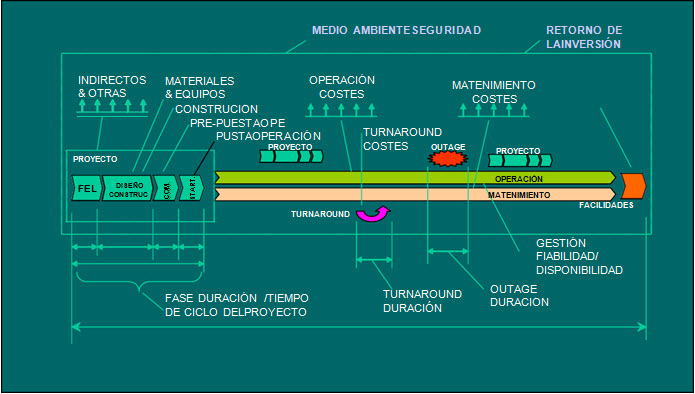

Históricamente, se ha hecho mucho énfasis en la planificación, programación y control de las paradas de planta, las corporaciones no están convencidas de los resultados que obtienen en los proyectos de paradas de planta. Es importante señalar que todo proyecto debe ir acompañado de una planificación de negocio donde la visión, objetivos, estrategias y las expectativas de la corporación se reflejen en el retorno sobre la inversión.

El componente que debemos tomar en cuenta en los proyectos de paradas de planta es tener una visión y misión del plan estratégico de inversión. El diseño de este plan lo influencian factores internos y externos que los equipos naturales de trabajo deben tomar en cuenta, tales como aspectos comerciales y financieros de la empresa, los compromisos con los clientes, las proyecciones de flujo de caja y la flexibilidad requerida en cuanto a la fecha de ejecución y duración de la parada.

En los proyectos de paradas de planta, la mayor demanda de los recursos llegan cuando una planta es parada por un largo período de tiempo, lo que implicará crear un horario o programa de mantenimiento. Por norma general, una larga lista de trabajo se planifica en un período de tiempo. Se deben contratar equipos especiales para cubrir los trabajos adicionales requeridos y las necesidades especiales.

Los proyectos de paradas de planta se conocen con diferentes nombres según la industria: Shutdown, Shut-in, Down-Turn, Turnaround o Outage, es el momento donde los departamentos de la empresa revelan sus fallos funcionales. Es la razón de que algunos directores y gerentes de mantenimiento y operaciones temen a estos períodos de paradas.

“Todos los ojos están sobre los trabajos que hacen”.

Gestión de la Parada de Planta

Las paradas de planta proveen la oportunidad única para intervenir los activos que normalmente no están disponibles durante la operación normal o que lo están en un breve o escaso período de parada. La capacidad de pérdida puede ser recuperada hasta una funcionalidad superior durante una parada de planta.

Mi experiencia indica que debemos prestar atención a los detalles como decía un viejo proverbio:“Más sabe el diablo por viejo que por diablo”, lo que significa que debemos prestar una atención importante a los detalles o estos nos darán muchos problemas. Este refrán puede servir para cualquier tipo de situación, puede llevar a un retraso innecesario en la ejecución de una planificación, extenderse a otras áreas, o incluso puede parar la actividad de una empresa completa.

La cantidad de trabajo definido para una parada de planta se inicia cuando identificamos las tareas de la lista de trabajo “worklist” que incluye la planificación, programación, ejecución y dirección de la parada de planta.

Figura 1. Ciclo vida de un proyecto

Identificación del Alcance de la Parada de Planta.

La identificación de los alcances en una parada de planta, debe abarcar todos los aspectos del trabajo planificado, para un manejo eficaz y eficiente de la parada de planta.

Típicamente, la organización o dirección de parada de planta, se enfocará en los puntos de la lista de trabajo “worklist”; ya que su desarrollo es considerado crítico, porque generalmente en esta lista se identifican las tareas de mantenimiento o trabajos para ser realizados durante un paro del proceso fijado. Y no siempre toma la cantidad de tareas de apoyo, para asegurar la actuación exitosa de la parada de planta. Para organizar el alcance de trabajo totalmente dentro de una parada de planta específica, los directores, gerentes coordinadores de la parada de planta deben identificar todo el trabajo y los recursos exigidos para apoyar las tareas de la lista de trabajo “worklist”, por ejemplo: Programación, Medios Informáticos, Objetivos y Metas, Seguridad Higiene y Medio Ambiente, Entrenamiento, Eventos fuera de la lista de trabajo “worklist”, puntos de pre-parada, personal temporal de la empresa.

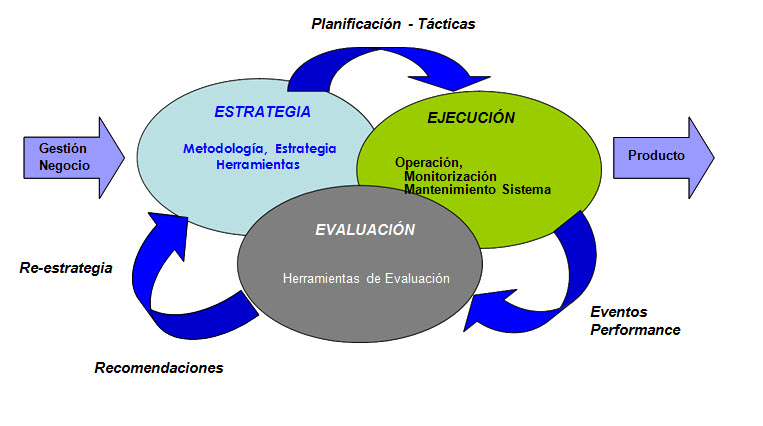

Figura 2. Gestión de paradas de planta

Los procesos de aplicación ejecutados por la dirección de parada de planta se estructuran esencialmente para el medio competitivo de hoy. Un Proceso de Dirección de Parada de planta utilizado junto con las listas de control de planificación asegurará que nada falle. Un proceso de dirección deberá organizar y controlar el alcance de trabajo junto con las políticas, prácticas y procedimientos que se necesitan para que cada parada de planta vaya hacia una mejor actuación.

Para definir e identificar el alcance de una parada de planta, hay que efectuar reuniones con todos los miembros de la organización con 12-14 meses antes de la fecha programada de la parada de planta. A estas reuniones deben asistir los Directores de la empresa, Gerente de la Planta, Jefes de Departamentos, Líderes de Sección; tales como, Inspección, Mantenimiento, Producción, Ingeniería de Proceso, Diseño, Finanzas, Recursos Humanos, Materiales y el Facilitador (Responsable de la Planificación del Mantenimiento). La agenda de la reunión y el formato se desarrollan con las pautas sugeridas por el facilitador de la Parada de planta, quien es el director del proceso. El facilitador es seleccionado previamente por la dirección de la empresa. La Lista de control de la Planificación, y la Matriz de Responsabilidad para la Parada de planta se integran a través de la Estrategia que es emitida por cada miembro en la reunión. Uno por uno, cada punto de la lista de control de la Planificación es una matriz de responsabilidad; y es para la parada de planta una integración de la estrategia de ejecución.

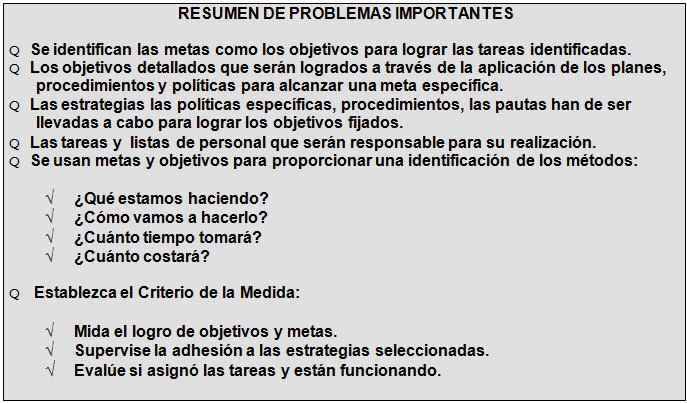

Esta reunión, se puede llamar “Definición de Objetivos y Metas de la Parada de Planta”, y proporciona un constante y eficaz acercamiento para identificar el alcance de los trabajos de Parada de planta, para asegurar que nada se quede fuera. Los líderes de las secciones con su lista de trabajo resaltan los problemas importantes a ser intervenidos para la Identificación del alcance de la parada de planta y se fortalecen más allá por las ingenieros y técnicos de la organización.

Objetivos y Metas.

“Planificar ejecutar y mantener cada parada de planta siguiendo un proceso de dirección de parada de planta establecido dentro de un presupuesto para facilitar una operación confiable por un período de tiempo seguro”.

Se desarrollan las metas y objetivos para apoyar con seguridad, plazo, costos, riesgo y confiabilidad del proceso. Las metas y objetivos han de ser identificados primero de los muchos puntos del alcance de trabajo; se debe establecer una lista de control de la planificación para lograr los mismos.

Las metas determinan y miden el resultado del objetivo. En este caso, el objetivo es planificar, programar, ejecutar y manejar la parada de planta con eficacia y eficiencia.

Las metas y objetivos deben de ser consistentes con las metas del negocio de la corporación y deben ser realistas, alcanzables y medibles. El equipo de trabajo de la ejecución de la parada de planta también debe especificar los objetivos de la actuación; es importante lo referido al costo, seguridad, calidad, plazo, riesgo, trabajo extraordinario e impacto ambiental.

Una vez establecidos las metas y objetivos, deben ser distribuidos a cada integrante involucrado en la parada de planta.

Estrategia de Ejecución

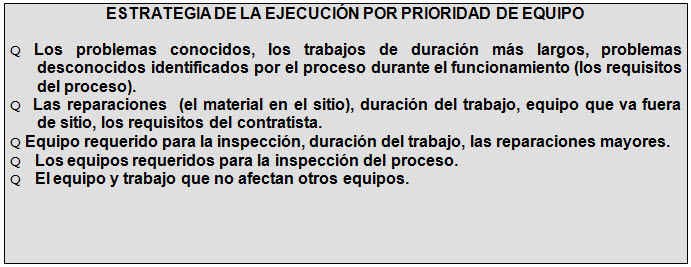

Durante el desarrollo de la parada de planta los trabajos de ejecución como el control del “plazo”, conocimiento del proceso, la situación de los equipos críticos del proceso, el alcance de trabajo, etc., le permitirán a los integrantes de la planificación desarrollar las pautas y estrategias para una ejecución específica.

Figura 3. Planificación ejecución paradas de planta

Durante el desarrollo de la parada de planta se deben revisar los trabajos de ejecución, cada lista de trabajo “worklist”. Los documentos de los equipos deben priorizarse para fijar y manejar los propósitos. Alineando los equipos por especialidad se asegura una eficaz utilización de recursos. La clasificación jerárquica siguiente se divide en cinco grupos.

REFERENCIAS

[1] Amendola, L.; Metodología de dirección y gestión de proyectos de paradas de planta de proceso, IV Congreso de Project Management Institute. Säo Pablo, Brasil, Octubre 2003.

[2] Amendola, L.; Application of the tools of taking decisions multicriterio to the managment and administration of projects in stoppages of chemical plants processes, Papers VII Internacional Congreso on Project Engineering, AEIPRO, ISBN 84-600-9800-1, pp. 44, Panplona, Spain, Octubre 2003.

[3] Amendola, L.; Aplicación de la Confiabilidad en la Gestión de Proyectos en Paradas de Plantas Químicas, Papers VI Internacional Congreso on ProjectEngineering, AEIPRO, ISBN 84- 600-pp. 154, Barcelona, Spain, Octubre 2002.

[4] Amendola, L.; Project Optimization of Plant Stoppages, Papers Web Reliability Center, Inc., Maintenance & Production Articles, USA, 2001.

[5] Delta Catalytic Industrial Services; Turnaround Management Program, Process Effectiveness Assessment Workbook, 2000.

[6] Levine, H.A.; Practical Project Management, John Wiley & Sons, Inc.; New York, 2002.

[7] Oliver R., Turnarounds, an Integral Componet of Asset Performamance Management,

Word Refining, 2003.

[8] Fiatech Operations and Maintenance Turnarounds, 2003.

Luís José Amendola, Dr. Engineering Management, 23 años de experiencia en la industria petróleo, gas y petroquímica, ocupando posiciones directivas. Consulting, Coaching & Teaching Universidad Politécnica de Valencia, España, Miembro de la Asociación Española de Mantenimiento, Project Management Institute. Consultor de empresas en Iberoamerica y Europa.