Este artículo es la continuación del artículo «Propuesta de un modelo de Gestión de Mantenimiento». En esta sección se continúan describiendo las etapas del modelo de gestión de mantenimiento.

Etapa 3:

Análisis de puntos débiles en equipos de alto impacto: Realizada la jerarquización de los activos físicos de la planta en función de su criticidad (equipos críticos, semicríticos y no críticos), el siguiente paso debe ser la realización de una inspección técnica-visual a detalle de todos los equipos clasificados como críticos para la planta. Los equipos semicríticos serán inspeccionados someramente, con un menor nivel de detalle mientras que a los activos no críticos no será estrictamente necesario asignarles recursos de inspección dado que su impacto en el sistema, en caso de falla, no es significativo y, por tanto, a los equipos no críticos se les permitirá operar hasta que tenga lugar la falla.

La inspección previa de los equipos C y SC permite conocer el estado actual de operación de los equipos, deficiencias en su funcionamiento, entorno de operación y toda la información relevante para determinar las necesidades específicas de mantenimiento.

En esta etapa, al igual que en las anteriores, es muy importante considerar la información aportada por cada uno de los operarios asignados al control y uso de los equipos C y SC.

En los equipos críticos, previo desarrollo de las acciones constituyentes de los planes de mantenimiento, es recomendable analizar los posibles fallos repetitivos y crónicos (a partir del histórico de los equipos) cuya frecuencia de aparición pueda considerarse excesiva.

La identificación de las causas raíces que provocan este tipo de fallos crónicos permitirá, en el mejor de los casos, eliminar el modo de falla o, si no fuera posible debido por ejemplo a que el costo de eliminación supera en gran medida al costo por falla del equipo, se podría controlar dicho modo de falla. La eliminación o en su defecto el control de los modos de fallo contribuye a lograr un alto retorno inicial a la inversión en nuestro programa de gestión de mantenimiento, asimismo, facilita las fases sucesivas de análisis y diseño de planes de mantenimiento, que requieren de una importante inversión de tiempo y recursos.

Existen diferentes métodos para realizar análisis de puntos débiles en activos críticos, uno de los más utilizados es el Análisis Causa Raíz (ACR). Se trata de una metodología que permite de forma sistemática identificar las causas raíces primarias de las fallas, para aplicar posteriormente soluciones que las eliminen de forma definitiva. Las causas por las cuales las fallas aparecen pueden clasificarse en físicas, humanas o latentes/organizacionales.

La causa física es la razón por la que el activo falla, la explicación técnica del motivo por el cual el activo falló. La causa humana incluye los errores humanos (acción u omisión) que dan lugar a causas físicas de falla. Finalmente, las causas latentes incluyen a todas aquellas deficiencias organizacionales y de gestión que derivan en errores humanos y convierten en crónicas las fallas en sistemas y procedimientos, al no corregirse con el paso del tiempo.

En general, un árbol lógico de ACR comienza con la definición del evento inicial (ej. problema crónico de rodillos en cintas transportadoras), seguidamente se determinan los modos de falla (eje dañado, cojinete bloqueado, sellos dañados, banda dañada, rodillos doblados, cojinetes calientes), posteriormente se pasa al nivel de hipótesis (grasa solidificada en el rodamiento) y finalmente se llega al nivel de causas (exceso de grasa, etc.).

Etapa 4.

Diseño de planes de mantenimiento y recursos necesarios: El diseño de los planes de mantenimiento preventivo se puede dividir en dos partes fundamentales:

- La información, la cual recopila los datos de los equipos a analizar. Se determinan las distintas funciones del equipo analizado en su contexto operacional. Posteriormente, se determinan para cada función las posibles fallas. A continuación se identifican los modos de falla, es decir, el evento que precede a la falla. Por último, y solo si fuera necesario, se analizarían las causas raíces de las fallas que así lo requieran (ACR, etapa 3). Con todos estos datos, se realiza una evaluación de las consecuencias de cada falla en cada una de las escalas (Operacional, Seguridad, Medio ambiente y Costo).

- La decisión, donde se establecen tareas de prevenciones (técnicamente factibles y económicamente rentables) de las consecuencias de los modos de falla. Se determinan para cada modo de falla o causa raíz la tarea de mantenimiento a realizar, la frecuencia con que se va a llevar a cabo, el responsable de ejecutarla, así como el nuevo riesgo resultante de aplicar el plan de mantenimiento.

Una de las estrategias más utilizadas en la industria para el diseño de estrategias y planes de mantenimiento es la denominada como RCM. Este método es de amplia utilización ya que permite determinar convenientemente las necesidades de mantenimiento de cualquier activo físico en su entorno de operación. También se ha definido como un método que identifica las funciones de un sistema y la forma en que esas funciones pueden fallar, estableciendo a priori tareas de mantenimiento preventivo aplicables y efectivas.

La metodología RCM propone la identificación de los modos de falla que preceden a las posibles fallas de los equipos y la ejecución de un proceso sistemático y homogéneo para la selección de las tareas de mantenimiento que se consideren convenientes y aplicables. El resultado será el conjunto de actividades de mantenimiento recomendadas para cada equipo. Se definirá el contenido concreto de las actividades específicas que deben realizarse y sus frecuencias de ejecución.

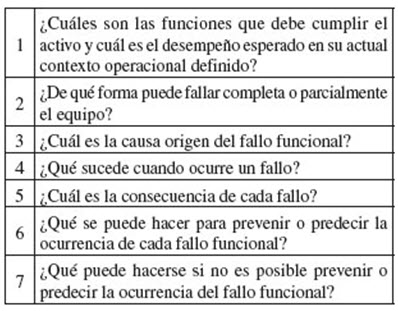

Concretamente, la metodología de análisis RCM propone un procedimiento, por medio de la formulación de siete preguntas que permiten identificar las necesidades reales de mantenimiento de los activos en su contexto operacional (Ver Tabla 2).

Tabla 2. Metodología RCM.

La aplicación del proceso RCM está reglado a través de la norma SAE-JA1011 y SAE-JA1012. Una vez seleccionadas las actividades de mantenimiento consideradas más eficientes para cada equipo crítico, se establecerán las recomendaciones finales del análisis RCM y se llevará a cabo su implantación.

A partir de dichas recomendaciones finales, se deberá proceder a la redacción del plan o estrategia de mantenimiento propuesta para la instalación, asignando los recursos necesarios para ello. La implantación del programa de mantenimiento preventivo generado permitirá anticiparse a los fallos para subsanarlos con el mínimo impacto en el funcionamiento del sistema, eliminar las causas de algunos fallos e identificar aquellos fallos que no comprometan la seguridad del sistema.

Etapa 5.

Programación del mantenimiento y optimización en la asignación de recursos: En esta etapa se debe realizar una programación detallada de todas las actividades de mantenimiento, considerando para ello las necesidades de producción en la escala temporal y el coste de oportunidad para el negocio durante la ejecución de las tareas. La programación de las actividades de mantenimiento pretende optimizar la asignación de recursos tanto humanos como materiales, así como minimizar el impacto en la producción. La programación del mantenimiento debe efectuarse a corto (< 1 año), medio (1-5 años) y largo plazo (> 5 años).

Etapa 6.

Evaluación y control de la ejecución del mantenimiento: La ejecución de las actividades de mantenimiento (una vez diseñadas, planificadas y programadas tal y como se ha descrito en apartados anteriores) debe ser evaluada y las desviaciones controladas para perseguir continuamente los objetivos de negocio y los valores estipulados para los KPIs de mantenimiento seleccionados por la organización. El control de la ejecución permite realimentar y optimizar el diseño de los planes de mantenimiento mejorando de este modo su eficacia y eficiencia.

El diseño del sistema de información está encaminado a recoger y procesar los datos precisos para satisfacer las necesidades de información que lleven a alcanzar los objetivos básicos de la gestión de mantenimiento, que son el aumento de la eficacia y la disminución de costos.

Los datos que posteriormente se analizarán deben ser lo más fiables posible, es decir, el diseño de la hoja u orden de trabajo de mantenimiento ha de ser tal que los operarios y encargados la encuentren sencilla y estándar, ya que sólo así se podrán obtener datos útiles y fiables. Este problema de diseño es básico para el funcionamiento del sistema. Lo mismo ocurre con el resto de documentos de captación de datos que componen el sistema.

Etapa 7.

Análisis del ciclo de vida y de la posible renovación de equipos: La gran cantidad de variables que se deben manejar a la hora de estimar los costos reales de un activo a lo largo de su vida útil, generan un escenario de alta incertidumbre. A menudo el costo total del sistema de producción no es visible, en particular aquellos costos asociados con: la operación, el mantenimiento, las pruebas de instalación, la formación del personal, entre otros. El costo del ciclo de vida se determina identificando las funciones aplicables en cada una de sus fases (diseño, fabricación y producción), calculando el costo de estas funciones y aplicando los costos apropiados durante toda la extensión del ciclo de vida.

Mediante un análisis de costo de ciclo de vida se determina el costo de un activo durante su vida útil. El análisis de un activo típico podría incluir costos de planificación, investigación y desarrollo, producción, operación, mantenimiento y retirada del equipo. Los costos de adquisición del equipo (que incluyen investigación, diseño, prueba, producción y construcción) son por lo general obvios, pero el análisis de costos de ciclo de vida depende crucialmente de valores derivados de la fiabilidad, por ejemplo, del análisis de la tasa de fallas, del costo de las piezas de recambio, de los tiempos de reparación, de los costos de los componentes, etc. Un análisis de costos de ciclo de vida resulta necesario para una óptima adquisición de nuevos equipos (reemplazo o nueva adquisición), ya que pone de manifiesto todos los costos asociados con un activo (además del precio de adquisición), permitiendo a la gerencia desarrollar predicciones con mayor precisión.

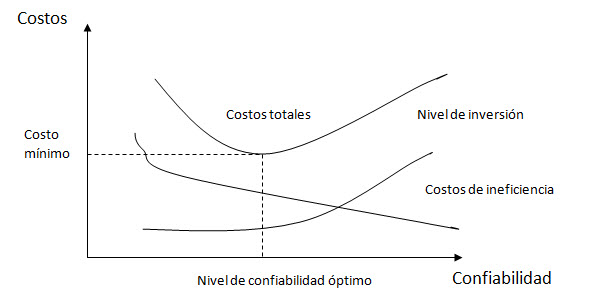

Para tomar este tipo de decisiones es necesario conocer la curva de costos globales (Figura 7).

Figura 7. Curva de costos globales [6].

Los costos globales son la cuantificación de todos aquellos costos generados durante el ciclo de vida de un proyecto o instalación, y pueden determinarse utilizando la relación:

Costo global = Costo capital fijo + Costo operacional + Costo de ineficiencia

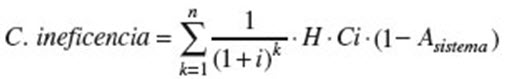

El costo de capital fijo (o de inversión) queda determinado por el costo de los equipos e instalaciones asociados al proyecto. También puede considerarse el capital de trabajo requerido para la operación. A su vez, el costo operacional queda definido por la cuantificación de todos aquellos elementos propios de la operación de un sistema, tales como: insumos, energía, repuestos, entre otros. Finalmente, el costo de ineficiencia viene dado por el costo asociado a la indisponibilidad de la instalación durante el período de evaluación. Por lo tanto, los costos de ineficiencia se pueden representar de la siguiente manera:

En donde:

Ci : Costos de ineficiencia por horario definido ($/h; US/día; etc.).

H : Periodo de evaluación dentro del horizonte del proyecto.

A sistema : Disponibilidad esperada del sistema.

i : Tasa de costo de capital de la empresa.

n : Años de operación.

k : Índice para el periodo de evaluación.

El sumatorio representa la actualización de los flujos de dinero, producto de los costos de ineficiencia por cada período H de análisis.

Una vez definidos los costos globales, se pueden analizar las distintas alternativas de equipo y de configuraciones del sistema de forma que la alternativa técnica más recomendable será aquella que tenga el mínimo costo global.

Consideraciones del Modelo

El modelo propuesto considera, además de las restricciones reales, la aplicación de las nuevas tecnologías TIC en todas las etapas dentro de un ciclo de mejora continua. Con la aplicación de nuevas tecnologías de mantenimiento, el concepto «e-maintenance» emerge como componente del concepto «e-manufacturing», el cual promueve el beneficio de las nuevas tecnologías de la información y comunicación para crear entornos corporativos y distribuidos multiusuario. «E-Maintenance» puede ser definido como un soporte de mantenimiento que incluye recursos, servicios y/o gestión, factores necesarios para desarrollar la correcta ejecución de un proceso proactivo de toma de decisiones en el área de mantenimiento. Este soporte no sólo incluye tecnologías como Internet, sino también actividades «e-maintenance» (operaciones y procesos) como es el caso del «e-monitoring», «e-diagnosis», «e-prognosis, entre otras.

Otro aspecto importante en el modelo propuesto es el entrenamiento técnico e implicación del personal a todos los niveles dentro de la organización. La participación activa y comprometida de todo el personal involucrado en el área del mantenimiento será un factor crítico para el éxito y mejora continua. La información capturada de las diferentes unidades del proceso debe estar completa y debe permitir su interpretación y análisis.

Herramientas (software) avanzadas de apoyo a la gestión del mantenimiento: A continuación se justifica la necesidad de implantación de una herramienta software que dé soporte a la gestión global del mantenimiento y se exponen las principales ventajas que se pueden obtener:

- Disponibilidad de información para la toma de decisiones: control de costos, equipos críticos, repuestos, proveedores, personal o sobre cualquier otro parámetro relevante.

- Gestión de recursos, planificación y control de la ejecución del mantenimiento.

Un software de gestión del mantenimiento posibilita la captura y utilización de una gran cantidad de datos y parámetros. Las principales características operativas que debe tener cualquier herramienta software de gestión del mantenimiento son:

- Creación o conexión con base de datos de las instalaciones: datos técnicos, situación operativa, costos asociados y valor del inmovilizado.

- Almacenamiento y análisis del histórico de operaciones: fecha, duración, costo, operarios, equipos, repuestos, etc.

- Establecimiento de niveles de alarma para determinados parámetros.

- Planificación y gestión de tareas, recursos e inventario.

- Jerarquización de sistemas y equipos.

- Control del estado de cada orden de trabajo y de la ejecución de los programas de mantenimiento preventivo.

- Generación de informes.

- Análisis de las fallas.

Integración de herramientas de soporte al sistema informático: Es necesario generar una política común de integración a todos los niveles de la organización, de este modo todas las herramientas/software de apoyo a las diferentes unidades y procesos del negocio se deben integrar en un lenguaje común que facilite su utilización multiusuario, la generación de conocimiento, el análisis de gestión de las unidades y evaluaciones económicas globales de impacto sobre el negocio, entre otras.

Por ello, la capacidad de integración de estas herramientas software con la base de datos existente en la organización (CMMS y otros sistemas EAM) es clave para el éxito de su implantación.

Conclusiones

El escenario actual de las organizaciones con alta dotación de activos indica que las necesidades de mantenimiento han ido aumentando durante los últimos años, por lo cual se estima conveniente que la evaluación de estrategias de mantenimiento, la selección de tareas y por ende la gestión global del mantenimiento en la organización se deba manejar de manera formal y responsable, dejando de lado la improvisación y aleatoriedades. Además, los objetivos de la unidad encargada de realizar la gestión del mantenimiento se determinarán y serán dependientes del plan estratégico y de negocio de la organización. Las estrategias de mantenimiento deben estar siempre alineadas con los planes de negocio de la empresa ya que de esto depende la consecución de los objetivos del mantenimiento y, también, los del propio plan de negocio de la organización.

Este artículo desarrolla un modelo de gestión de mantenimiento bajo la visión de mejora continua, considerando una revisión profunda de un conjunto representativo de modelos de gestión de mantenimiento, los cuales siguen una secuencia lógica de actuación jerarquizada. (Modelo de 7 etapas).

El modelo propuesto consigue alinear los objetivos locales del mantenimiento con los objetivos globales del negocio en un marco de mejora continua. Además, propone algunas herramientas de apoyo en las principales etapas del modelo, dando a conocer las principales bondades y funcionalidad dentro del ciclo propuesto. Mediante estas herramientas, se entrega soporte en la toma de decisiones lógicas de gestión y optimización de una manera real y continua en todos los procesos que tienen que ver con la planificación, programación y ejecución del mantenimiento, teniendo en cuenta el contexto operacional y contemplando todas las restricciones que pueden afectar a la eficiencia y/o eficacia de la gestión del mantenimiento.