Dr. Luis Amendola

Industrial Engineering Management

Gerente de Mantenimiento Metanol de Oriente, S.A, Pequiven S.A

/ Mitsubishi Corporation / Mitsubishi Gas Chemical( Japón)

Complejo Petroquímico de Oriente José – Anzoategui –

Venezuela. Profesor de Postgrado en Ingeniería y Gestión .

Director de Postgrado de Ingeniería de Mantenimiento y

Confiabilidad UGMA- Barcelona-Anzoategui- Venezuela

e-mail: lamendola@metanoldeoriente.com / piquita@telcel.net.ve

La experiencia vivida durante la coordinación de paradas de plantas para mantenimiento mayores en plantas petroquímicas y refinerías; y los diferentes comentarios de los cuadros altos, medios y bajo de la organización me motivaron realizar una pequeña investigación que sirviera de insumo para todos los que participan en la organización de un mantenimiento mayor en plantas petroquímicas, refinerías y plantas de manufacturas.

Estudios recientes llevados a cabo por organizaciones internacionales, demuestran que existe una marcada brecha en los costos asociados a mantenimiento de paradas de planta entre las refinerías, plantas petroquímicas en Latinoamérica y las similares a nivel mundial. Gran parte de esta brecha se debe a los costos relacionados con la ejecución del mantenimiento y a la duración de las paradas de planta, las cuales son variables dependientes del alcance de los trabajos que se definan. la lista de trabajo mediante la aplicación de mejores prácticas y metodologías de confiabilidad.

Cuando realizamos una planificación, programación y ejecución de un mantenimiento mayor, debemos realizar algunas consideraciones de factores adicionales, tales como: confiabilidad operacional, sustentabilidad y disponibilidad, es decir, se busca dar respuesta a preguntas como: ¿Qué actividades deben ser realizadas durante la parada y de qué manera se pueden optimizar tiempos y costos de ejecución?, ¿Qué actividades no se requieren hacer?, ¿Qué actividades deben hacerse en rutina y en qué momento del ciclo de operación de la planta?, ¿Qué actividades pueden hacerse en la próxima parada?

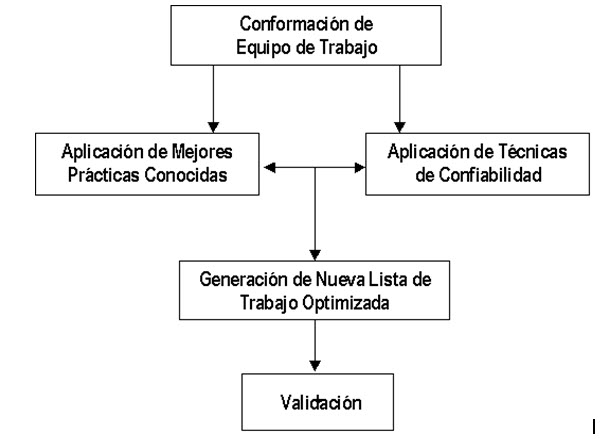

Para esto propongo analizar la siguiente metodología:

Metodología de Trabajo

Conformar un equipo natural de trabajo el cual debe estar integrado por representantes de las organizaciones: Mantenimiento, Operaciones, Materiales, Seguridad Industrial, Ingeniería de Proceso, Recursos Humanos, Servicios y Finanzas. Esto con el objeto de realizar un ejercicio de evaluación del alcance de los trabajos de mantenimiento previstos para la parada, a fin de identificar oportunidades de optimización; esta actividad tiene que tener el respaldo de la Gerencia General de la Empresa.

En el diagrama de flujo se muestran los pasos que propongo al Equipo Natural de Trabajo.

Aplicación de Técnicas de Confiabilidad.

La aplicación de técnicas de confiabilidad operacional en la gestión de mantenimiento mayor en planta industriales, tiene por objeto optimizar el alcance de mantenimiento, lo cual representa ahorros sustanciales. El beneficio que se obtiene al eliminar la subjetividad e incertidumbre que acompaña a la mayoría de las decisiones que se deben tomar; y que normalmente se traduce en cantidades de obra sobrestimada, se maximiza al aplicar técnicas que permiten identificar las causas raíz de los problemas, la probabilidad de ocurrencia de los mismos y las consecuencias tanto operacionales como de seguridad. En otras palabras, se tiene un conocimiento del riesgo asociado a cada decisión y se acepta el mismo o se busca mejorar con la acción de mantenimiento propuesto.

A continuación se presenta un listado de algunas de las técnicas de confiabilidad que aplican las grandes corporaciones obteniendo excelentes resultados.

Aplicación de la metodología

“Optimización Costo-Riesgo” (OCR).

Las limitaciones constantes en los flujos de caja de las refinerías y plantas petroquímicas, obligan a justificar; desde una base económica cada trabajo que se plantee realizar durante una parada de planta, en tal sentido, es importante asegurar que cualquier proyecto que se pretenda ejecutar durante la parada, genere ganancias que deben ser rentables en comparación a la inversión a realizar. Así mismo, esta inversión deberá considerar las pérdidas de oportunidad ocasionadas por el tiempo adicional de ejecución asociado. En otras palabras, si la rentabilidad del proyecto es buena, ésta deberá ser suficiente para cubrir estos costos y, por lo tanto, la actividad propuesta puede ser ejecutada.

La metodología OCR consiste en comparar el riesgo representado por una situación con el de una situación futura, mediante la determinación de la ganancia neta que reportaría la situación futura versus la inversión que habría que realizar. La metodología busca dar respuesta a las siguientes preguntas: ¿Se obtiene alguna ganancia si se ejecuta el proyecto?, ¿Es rentable esa ganancia en función de la inversión que se debe hacer? ¿Cuál sería la tasa interna de retorno de la inversión?

Aplicación de metodología “Inspección basada en riesgo” (IBR).

Esta metodología suministra las herramientas básicas para administrar el riesgo al utilizarlo como principal elemento en la definición de prioridades de los programas de inspección en donde cada equipo a ser inspeccionado es jerarquizado de acuerdo a su riesgo. Al conocer el tipo de riesgo asociado a cada componente, éste puede ser reducido y/o controlado a través de diferentes métodos, como por ejemplo la optimación de los tipos y frecuencias de inspección.

Aplicación de técnica

«Confiabilidad, Disponibilidad, Mantenibilidad»

“Reliability, Availability y Maintenability” (RAM).

La técnica RAM fue desarrollada por la compañía Sun Oíl para optimizar sus paradas de planta . Consiste a grandes rasgos en evaluar varias opciones de mantenimiento para un equipo desde el punto de vista de confiabilidad, mantenibilidad y disponibilidad, para determinar si el equipo debe ser incluido o no dentro del alcance de la parada, es importante destacar que las opciones evaluadas, siempre se comparan contra la opción de “no hacer nada”. La opción de mantenimiento que desde el punto de vista costo-efectividad represente mayores ahorros es la seleccionada.

Aplicación de herramienta

“Asset Performance Tools” (APT inspection).

Otra de las metodologías aplicadas en la búsqueda de oportunidades de mejora en paradas de planta ha sido APT inspection, la cual ayuda a determinar si la actividad debe ser incluida dentro de la parada, estimando el mejor intervalo de inspección, a partir de la cuantificación de los costos, beneficios y riesgos de las estrategias alternativas de inspección, mediante el balance de confiabilidad de equipos, desempeño, eficiencia, costos de mantenimiento, indisponibilidad e impacto. Este análisis constituye una de las herramientas más poderosas que existen actualmente para dar criterios que soporten toma de decisiones de inspección de líneas o equipos estáticos. Lecciones de Aprendizaje

- El alcance debe ser objeto de una revisión continua en cada una de las etapas del proceso de parada de planta, dado que las oportunidades de optimizar el mismo varían en el tiempo.

- Para la conformación del alcance deben ser aplicadas las técnicas de confiabilidad en combinación de análisis que permitan evaluar la conveniencia de efectuar el mantenimiento.

- La participación efectiva y oportuna delos equipos de trabajo es la principal clave para lograr la meta de conformar un alcance óptimo.

Recomendaciones

Una metodología basada en la aplicación de buenas prácticas y técnicas de confiabilidad, que permite obtener ahorros considerables y contribuye a establecer una forma estructurada de ayudar en la etapa de planificación de una parada de planta. Por otro lado, los beneficios también se verán reflejados en la ejecución de la parada, dado que se reduce la extensión y el número de tareas a realizar, lo que se traduce en una mayor disponibilidad de planta.

Referencias y Bibliografía

-

Kum, A. Windmüller, A. Ricter (Intevep), INT-6991, 1999. Recomendaciones para optimización de paradas de planta. 1999.

-

Gupta, J. Paisie. Turnaround scope development through RAM analysis. NPRA Conference. 1997.