Resumen

Este artículo presenta un modelo para la gestión integral del mantenimiento, teniendo en consideración la característica de mejora continua en el tiempo. A modo de introducción y contextualización, se explica la importancia que tiene la alineación de objetivos a todo nivel organizacional para lograr la integración y correcta gestión de la unidad de mantenimiento.

El modelo a presentar se compone de siete principales etapas, las cuales deben desarrollarse progresivamente según el escenario actual de la organización, haciendo énfasis en la gestión y optimización sostenida en el tiempo de procesos asociados a la planificación, programación y ejecución del mantenimiento. Adicionalmente, el modelo presentado complementa herramientas de apoyo para el desarrollo e implementación de las etapas, y características operacionales reales, las cuales podrían afectar el desempeño de la unidad de mantenimiento. Finalmente, se presentan algunas consideraciones generales y respectivas conclusiones.

Palabras clave: Gestión de mantenimiento, gestión de activos, procesos de mantenimiento, modelo de mantenimiento, herramientas de soporte.

Introducción

El desarrollo e implementación de un modelo real y factible para la gestión global del mantenimiento se ha convertido en un tema de investigación y discusión fundamental para alcanzar un buen desempeño en la gestión de mantenimiento, cuyos objetivos están alineados al cumplimiento de los objetivos de la empresa.

La moderna gestión del mantenimiento incluye todas aquellas actividades destinadas a determinar objetivos y prioridades de mantenimiento, las estrategias y las responsabilidades. Todo ello facilita la planificación, programación y control de la ejecución del mantenimiento, buscando siempre una mejora continua y teniendo en cuenta aspectos económicos relevantes para la organización. Una adecuada gestión del mantenimiento, teniendo en cuenta el ciclo de vida de cada activo físico, debe cumplir con los objetivos de reducir los costos globales de la actividad productiva, asegurar el buen funcionamiento de los equipos y sus funciones, disminuir al máximo los riesgos para las personas y los efectos negativos sobre el medio ambiente, generando, además, procesos y actividades que soporten los objetivos mencionados. Por todo ello, la gestión del mantenimiento se transforma en un poderoso factor de competitividad cuya importancia en el ámbito empresarial crece día a día. Es por esta razón que existe la necesidad de conceptualizar y de entender los procesos mínimos necesarios para desarrollar una correcta gestión de mantenimiento en una organización. Además, se explica en detalle el objetivo y agregación de valor de cada una de las etapas propuestas, especificando el uso de herramientas de gestión que soportan y aterrizan en términos operativos la conceptualización y función de cada etapa.

Ingeniería y Gestión de Mantenimiento

El concepto base que da lugar a la ingeniería de mantenimiento es la mejora continua del proceso de gestión del mantenimiento mediante la incorporación de conocimiento, inteligencia y análisis que sirvan de apoyo a la toma de decisiones en el área del mantenimiento, orientadas a favorecer el resultado económico y operacional global.

La ingeniería de mantenimiento permite, a partir del análisis y modelado de los resultados obtenidos en la ejecución de las operaciones de mantenimiento, renovar continua y justificadamente la estrategia y, por consiguiente, la programación y planificación de actividades para garantizar la producción y resultados económicos al mínimo costo global. También permite la adecuada selección de nuevos equipos con mínimos costos globales en función de su ciclo de vida y seguridad de funcionamiento (costo de ineficiencia o costo de oportunidad por pérdida de producción).

La gestión del mantenimiento no es un proceso aislado, sino que es un sistema linealmente dependiente de factores propiamente ligados a la gestión del mantenimiento, así como de factores internos y externos a la organización. De hecho, la situación más deseable es la completa integración de la gestión del mantenimiento dentro del sistema .

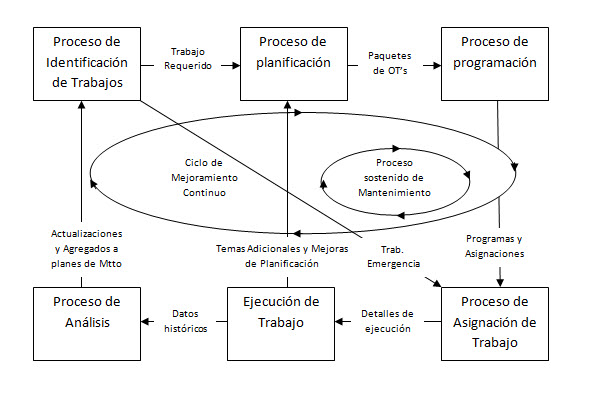

En base a la Norma ISO 9001-2008 y características reales de las unidades de mantenimiento se puede establecer un diagrama reconocido como ciclo de trabajo de mantenimiento. De este modo, se distinguen claramente varios aspectos que deben ser considerados al momento de elaborar e implementar un modelo de gestión del mantenimiento. En la Figura 1 se presentan dos ciclos de trabajos muy representativos y necesarios en un buen modelo de gestión de mantenimiento. El primero, reconocido como el Ciclo Habitual de Mantenimiento o bien ciclo de trabajo estándar, explica la secuencia lógica del proceso táctico-operativo de las actividades de mantenimiento, las cuales son: planificación, programación, asignación de tareas/trabajo y la ejecución correspondiente. El segundo, definido como Ciclo de Mejoramiento Continuo, agrega al ciclo habitual dos nuevas actividades, el proceso de análisis de lo ya ejecutado para la búsqueda respectiva de oportunidades de mejora (ej.: modificar el plan de mantenimiento) y el proceso de identificación de tareas necesarias para implementar la mejoras definidas anteriormente. Evidentemente, dependiendo del nivel de emergencia con que se requiera implementar la mejora, existirá la posibilidad de hacer un salto directamente al proceso de asignación de trabajo (línea diagonal en Figura 1).

Figura 1. Ciclo de trabajo de mantenimiento [6].

Un modelo de gestión del mantenimiento debe ser eficaz, eficiente y oportuno, es decir, debe estar alineado con los objetivos impuestos en base a las necesidades de la empresa, minimizando los costos indirectos de mantenimiento (asociados con las pérdidas de producción). A su vez, debe ser capaz de operar, producir y lograr los objetivos con el mínimo costo (minimizando los costes directos de mantenimiento), generando a su vez actividades que permitan mejorar los indicadores claves del proceso de mantenimiento, asociados a mantenibilidad y confiabilidad. Además, para generar un modelo de mantenimiento robusto y eficaz se deben considerar factores relacionados con la disponibilidad de recursos y su respectiva gestión.

Estructura Organizacional, Niveles de Gestión y Objetivos

Los objetivos de mantenimiento se pueden definir como metas asignadas y aceptadas, las cuales requieren de actividades de mantenimiento, cada una de ellas perteneciente a uno de los diferentes niveles de control, desde el estratégico hasta el nivel operativo de mantenimiento. En términos generales, las estrategias direccionan y definen el plan organizacional para lograr los objetivos, enfocándose en el «cómo» se lograrán.

La dirección de la unidad de mantenimiento debe ser coherente con los objetivos de producción y las metas estratégicas generales de la compañía y, del mismo modo, debe existir coherencia en la definición de estrategias, políticas, procedimientos, estructura organizacional y decisiones en los diferentes niveles (Planificación y Estructuración del trabajo de mantenimiento).

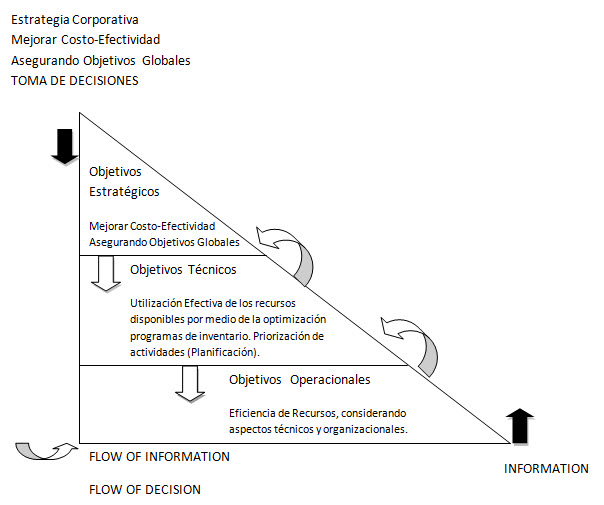

Dando énfasis al nivel de Disponibilidad, éste se define a partir de un nivel de servicio o producción esperada (objetivo/meta), comprometida por la alta dirección de la empresa y en consonancia con el presupuesto real. De esta forma, el nivel de disponibilidad requerido es definido en función de la estrategia fijada. En consecuencia, la lectura de este indicador se transforma en un input para el siguiente nivel jerárquico (táctico), cuyas principales competencias apuntan a la eficaz asignación de los recursos disponibles (dinero, tiempo, personal de trabajo, etc.) y evidentemente la planificación de las actividades de mantenimiento. Consecuentemente, el nivel operativo, que tiene como input las decisiones tácticas, busca la eficiente utilización de los recursos, considerando aspectos técnicos y organizacionales.

En la Figura 2 se representa la jerarquía de los objetivos y metas definidos para cada nivel, indicando además otros aspectos fundamentales en el proceso de toma de decisiones. El flujo de decisiones para el cumplimiento de metas y objetivos estratégicos, tácticos y operativos sigue el formato Top-Down, es decir, se inicia desde el nivel superior (estrategia corporativa) hasta el nivel operativo y de ejecución. Sin embargo, el flujo de información que alimenta la toma de decisiones comienza desde las bases, dando soporte empírico a las decisiones.

Figura 2. Objetivos según jerarquía organizacional.

El uso eficiente y económicamente conveniente de los activos durante su ciclo de vida permite una óptima definición del nivel de disponibilidad de los activos y/o procesos, teniendo como meta un nivel de producción, o bien un indicador económico-financiero como el ROA.

La indisponibilidad de los sistemas (o equipos) genera costos de ineficiencia por no producción o por falta de servicio. En algunos sistemas industriales los costos de ineficiencia son tan elevados (ineficiencia en equipos críticos) que podría ser económicamente conveniente considerar equipos de respaldo (redundancia) para lograr la disponibilidad y nivel de servicio necesario.

Modelo de Gestión de Mantenimiento

A continuación se presenta un modelo avanzado para la gestión integral del mantenimiento en un ciclo de mejora continua, que se alinea a las estrategias, políticas e indicadores claves del negocio.

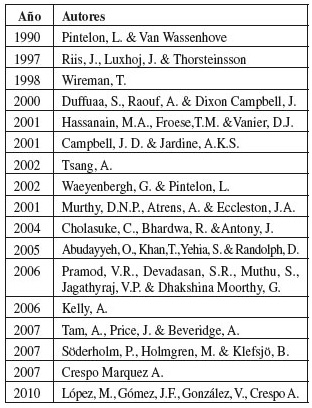

Para el desarrollo y elaboración del modelo que se presenta se han considerado numerosas propuestas que, ordenadas cronológicamente en el tiempo, son las mostradas en la Tabla 1.

Tabla 1. Propuestas de gestión de mantenimiento.

El modelo propuesto integra además muchos de los modelos empleados en la práctica en empresas de amplia tradición y excelencia en este campo [4-5].

El modelo propuesto surge de la necesidad de contemplar en la gestión de mantenimiento el contexto estratégico y operacional existente. Esto se consigue atendiendo a una serie de aspectos reales (no contemplados en otros modelos) necesarios para convertir un modelo teórico en un modelo real de gestión del mantenimiento. Así, el modelo tiene en cuenta las restricciones reales que podrían limitar el diseño de los planes de mantenimiento preventivo y los recursos necesarios para ello. También considera el proceso de selección de repuestos críticos (costos de inventario vs costos por indisponibilidad de equipos críticos) y la afectación positiva de las e-tecnologías (e-maintenance) en la gestión moderna del mantenimiento a nivel global.

Por otra parte, este modelo ha sido diseñado teniendo en consideración la existencia de dos posibles puntos de partida en el análisis e implementación: Si el proyecto está en fase de diseño, se debe partir con el Análisis del ciclo de vida LCCA3. Por otro lado, si el proceso ya existe y está en funcionamiento, el análisis comienza con la Jerarquización de equipos críticos, requiriendo de una evaluación para la respectiva optimización.

Adicionalmente, el modelo describe cómo gestionar y optimizar de una manera real y continua todos los procesos que tienen que ver con la planificación, programación y ejecución del mantenimiento. Todo ello contemplando un contexto operacional real ya que tiene en cuenta ciertas restricciones que pueden afectar en la eficiencia y/o eficacia de la gestión del mantenimiento industrial.

Cada etapa del modelo corresponde a una acción que precede a la siguiente, siendo el orden y el sentido de las acciones propuestas en el modelo, único (con dos puntos de partida en función de la situación inicial o de partida) y no invertible.

Es un modelo dinámico, secuencial y en bucle cerrado que determina de forma precisa el curso de acciones a llevar a cabo en el proceso de gestión para asegurar la eficiencia, eficacia y mejora continua del mismo. Además, tiene inmerso el concepto de ciclo de mejora continua.

Es importante aclarar que la organización debiera disponer de información suficiente de sus activos y organización para analizar y desarrollar cada una de las etapas que propone el modelo. En caso contrario, debieran agregarse otras actividades complementarias.

Ver Parte 2

Pablo Viveros1 Raúl Stegmaier1 Fredy Kristjanpoller1 Luis Barbera2 Adolfo Crespo2

1Departamento de Industrias. Universidad Técnica Federico Santa María. Avenida España 1680. Valparaíso, Chile. E-mail: pablo.viveros@usm.cl; raul.stegmaier@usm.cl; Fredy.kristjanpoller@usm.cl

2Departamento de Mantenimiento Industrial. Escuela de Ingenieros. Universidad de Sevilla. Sevilla, España. E-mail: lbm@esi.us.es; adolfo@esi.us.es